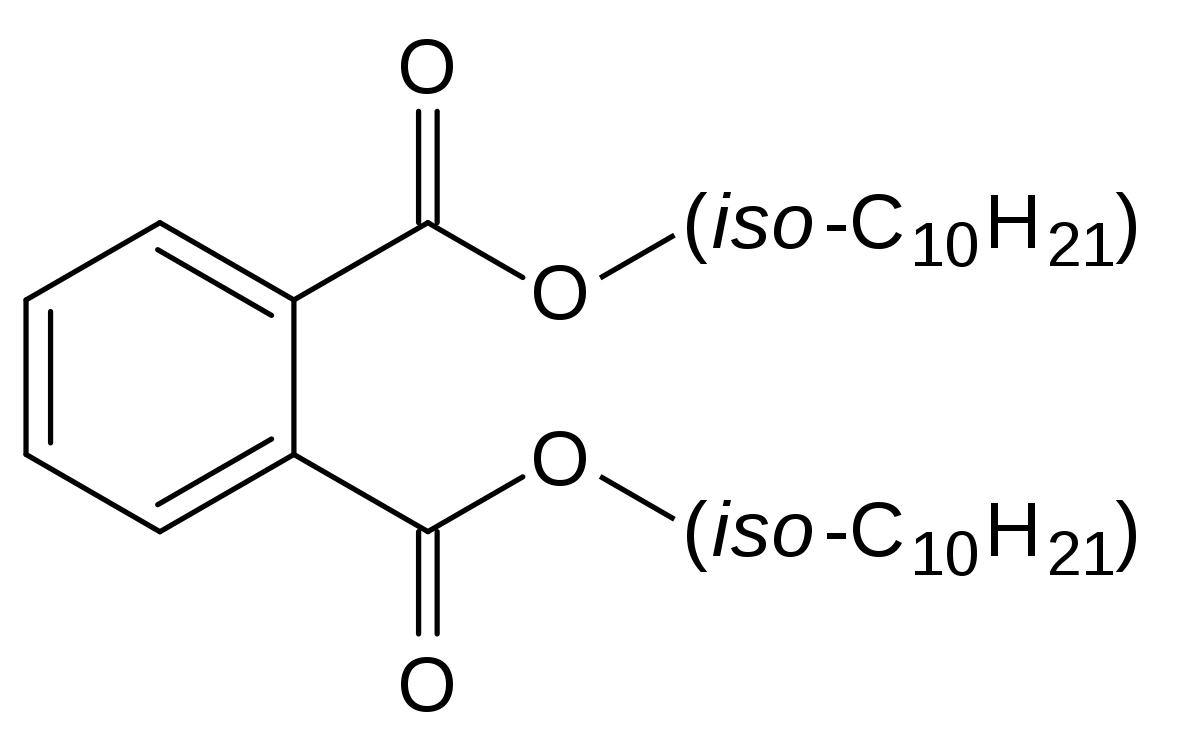

Диизононилфталат (ДИНФ) диизодецилфталат (ДИДФ)

Диизононилфталат (ДИНФ, CAS: 68515-48-0 ) и диизодецилфталат (ДИДФ, CAS: 68515-49-1 ) это схожие по свойствам и технологии производства базовые пластификаторы, которые применяются в качестве первичных и вторичных пластификаторов для выработки различного типа пластикатов ПВХ. Основные достоинства ДИНФ и ДИДФ – низкая летучесть и меньшая по отношению к ныне повсеместно запрещаемому ДОФ миграция при переработке.

Пластификаторы ДИНФ и ДИДФ придают готовым изделиям следующие свойства:

– повышают устойчивость и прочность при механическом износе, поэтому их можно использовать в производстве напольных покрытий и мебели;

– увеличивают морозоустойчивость и гибкость, что позволяет использовать изделия не только в помещении, но и на улице в течение большого промежутка в зимний период времени;

– в отличие от многих фталатных пластификаторов ДИДФ придает готовым изделиям стабильность при высоких температурах, что особенно важно при производстве кабельных пластикатов.

Улучшенные свойства готовых изделий с использованием пластификаторов ДИНФ, ДИДФ объясняются более высокой молекулярной массой пластификаторов и другими физико-химическими показателями, однако в настоящий момент данные пластификаторы во многом вытесняет пластификатор диоктилтерефталат (ДОТФ), в силу его низкой токсичности, и наличия производства в России.

Диизодецилфталат

Представляет собой низковязкую однородную прозрачную маслянистую жидкость слабого желтоватого оттенка с несильным, но горьковатым запахом, при контакте с кожей оставляет маслянистый налет.

Свойства диизодецилфталата

|

Наименование Показателя |

Единицы измерения |

Нормативные показатели |

|

Внешний вид |

визуально |

Прозрачная жидкость без механических примесей |

|

Цветность |

APHA |

Max 25 |

|

Содержание эфира |

% |

Min 99,0 |

|

Кислотное число |

Мг КОН/г |

Max 0,03 |

|

Объемное электрическое сопротивление, при 30°С, не менее |

Ом x см |

4,0х1011 |

|

Плотность |

г/см3 при 20°С |

0,968±0,003 |

|

Коэффициент преломления |

nD/25 |

1,484±0,003 |

Применение диизодецилфталата

Используется в качестве первичного пластификатора поливинилхлоридных и эпоксидных смол, в производстве ПВХ пластикатов, пленочных и листовых материалов, искусственных кож, резино-технических изделий.

В отличии от многих фталатных пластификаторов ДИДФ придает готовым изделиям стабильность при высоких температурах, что особенно актуально для производства кабельного пластиката. Диизодецилфталат обладает низкой летучестью. Основными преимуществами ДИДФ являются: стабильность, способность придавать готовым изделиям износоустойчивость и высокие электроизолирующие качества.

Основными производителями ДИДФ являются Nan Ya Plastics, Aekyung, LG Chem, UPC Group, ExxonMobil, Natrochem, Valtris Specialty Chemicals, Chromaflo Technologies, Napsan Kimya Sanayi Ticaret Ltd Sti, и Hallstar Industrial.

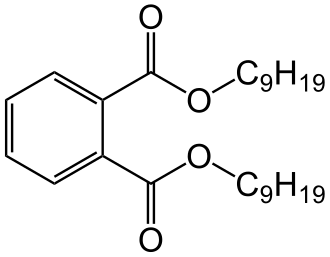

Диизононилфталат

Свойства диизодецилфталата

|

Наименование Показателя |

Единицы измерения |

Нормативные показатели |

|

Внешний вид |

визуально |

Прозрачная жидкость без механических примесей |

|

Цветность |

APHA |

Max 25 |

|

Кислотное число |

мг КОН/г |

Max 0,05 |

|

Содержание воды |

% |

Max 0,05 |

|

Плотность |

г/см3 при 20°С |

0,974±0,003 |

|

Коэффициент преломления |

nD/20 |

1,484±0,003 |

Применение диизодецилфталата

Диизононилфталат применяется при производстве всех типов пластикатов (обувные, кабельные пластикаты, пластизоли, линолеумы, пленки), искусственных кож, тентовых материалов, продуктов из ПВХ (изоляционные покрытия для кабеля, напольные покрытия, игрушки, плёнки, промышленные шланги), а так же пластмассы, контактирующие с пищевыми продуктами.

Основными производителями ДИНФ являются Azelis SA, BASF SE, Evonik Industries AG, Exxon Mobil Corporation, G M Chemie Pvt. Ltd, KLJ Group, LG Chem Ltd, Nan Ya Plastics Corporation, Polynt SpA, Shandong Qilu Plasticizers Co. Ltd, UPC Group.

Промышленное производство ДИНФ, ДИДФ

Диизононилфталат и диизодецилфталат получают этерификацией фталевого ангидрида соответствующим спиртом С9 , С10 в присутствии преимущественно металлорганических катализаторов, а в некоторых технологиях с использованием кислот. Синтез ДИНФ и ДИДФ необходимо вести при избытке спирта 20-30% мол., в инертной атмосфере (например, азотной).

Катализаторы этерификации выбираются из ряда амфотерных металлорганических соединений: карбоксилатов и внутрикомплексных соединений титана, циркония, олова, алюминия, и цинка. Наиболее часто используют следующие катализаторы:

• изопропил н-бутилтитанат;

• тетра(изопропил)орто-титанат;

• тетра(бутил)орто-титанат.

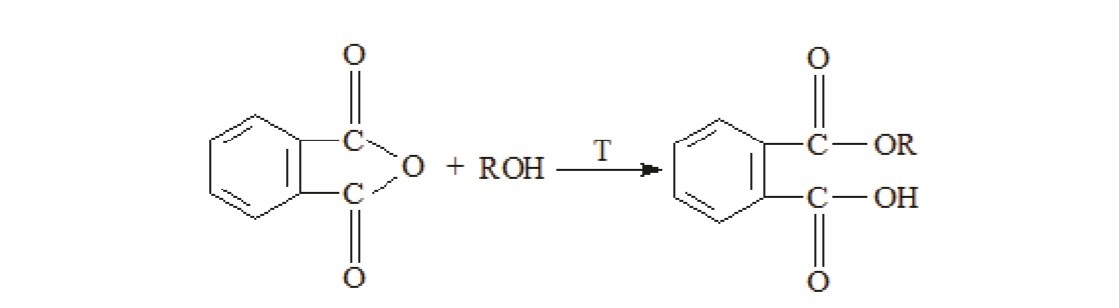

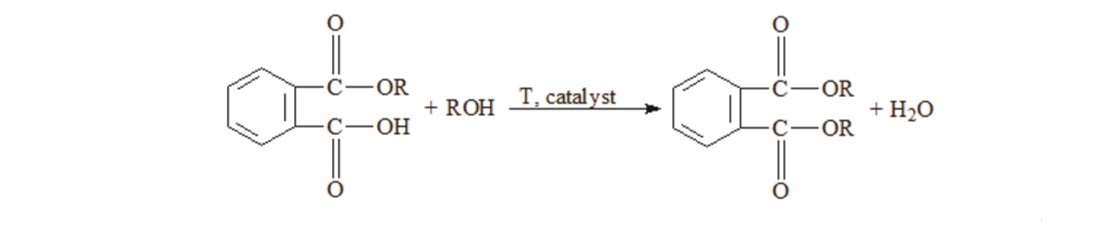

Реакция этерификации протекает в две стадии:

1) получение моноизононил- или моноизодецилфталата этерификацией фталевого ангидрида изонониловым или изодециловым спиртом:

где R – изононил- или изодецил-.

Первая стадия синтеза протекает при температуре 130-140 °С, без катализатора;

2) этерификация моноизононил- или моноизодецилфталата изонониловым или изодециловым спиртом в присутствии катализатора:

где R – изононил- или изодецил-.

Вторая стадия – конверсия моноэфира в диэфир протекает при температуре 180-250 °С, при пониженном давлении, в присутствии амфотерного металлорганического катализатора. Данная реакция протекает медленнее по сравнению с реакцией образования моноэфира и является лимитирующей. Для смещения равновесия в сторону образования сложного эфира, вода, образовавшаяся в ходе реакции, удаляется из реакционной смеси вместе с избытком спирта.

Этерификация фталевого ангидрида изонониловым и изодециловым спиртом похожа на этерефикацию фталевого ангидрида 2-этилгексанолом.

В отличие от кислотных катализаторов, при использовании металлорганических катализаторов требуются более высокие температуры, т.к. при низких температурах вышеуказанные катализаторы не активны.

Исходным сырьем для получения С9 и С10- спиртов является смесь бутенов и пропилена, которую подвергают олигомеризации для получения изооктенов и изононенов. Наиболее известные процессы олигомеризации – DIMERSOL и OCTOLProcess. Полученные изооктены и изононены гидроформилируют в реакции оксосинтеза, превращая в соответствующие альдегиды, которые затем гидрируют до спиртов.

Технологический процесс производства пластификаторов ДИНФ, ДИДФ на амфотерном металлорганическом катализаторе состоит из следующих основных стадий:

1) получение сложных эфиров – этерификация фталевого ангидрида изонониловым или изодециловым спиртом;

2) удаление избытка спирта;

3) нейтрализация эфира-сырца (удаление не вступившего в реакцию моноалкилфталата) и разрушение катализатора;

4) промывка водой;

5) паровая отгонка летучих соединений;

6) осветление и фильтрация готового продукта.

Существуют различные технологические схемы получения пластификаторов ДИНФ, ДИДФ.

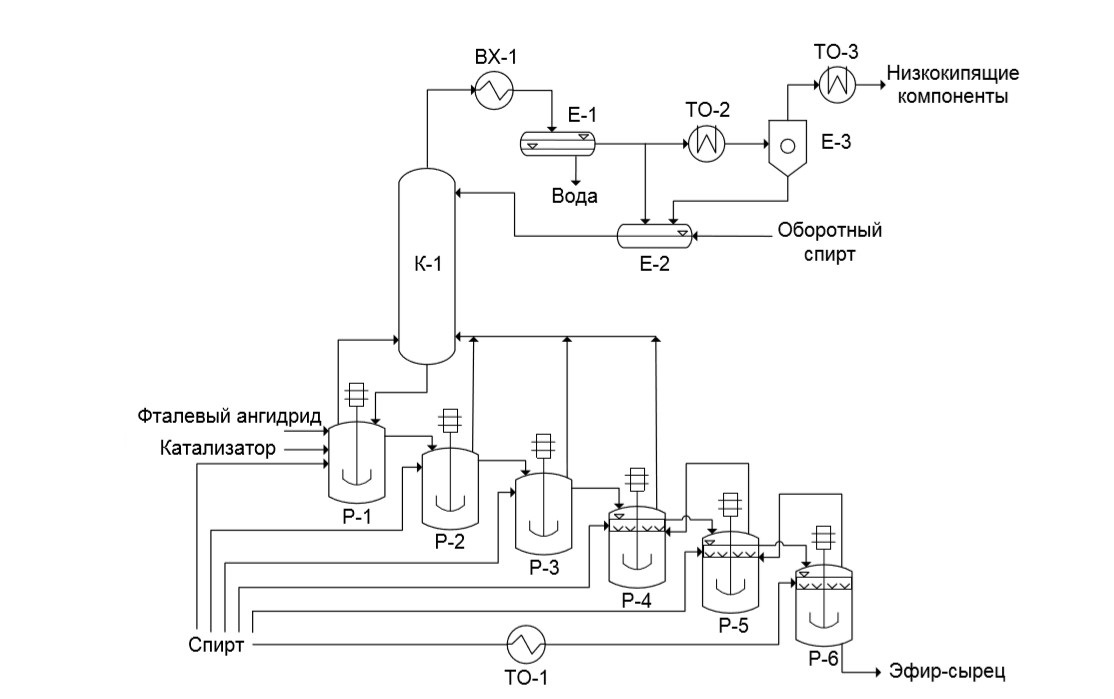

На рисунке показан реакторный блок для производства ДИНФ, ДИДФ непрерывного действия компании BASF, которая является одним из лидеров в производстве спиртов С9 , С10 и соответствующих фталатных пластификаторов.

Схема непрерывного процесса получения ДИНФ, ДИДФ компании BASF: Р-1, 2, 3, 4, 5, 6 – реакторы; К-1 колонна; ВХ-1 – воздушный холодильник; Е-1, 2 – емкости; ТО-1, 2, 3 – теплообменники; Е-3 – емкость для понижения давления.

Установка включает каскад из 6 реакторов. В первый реактор Р-1 подается фталевый ангидрид и катализатор (подача азота не показана на схеме). Подача спирта предусмотрена в каждый из шести реакторов. Пары спирта и образующейся в ходе этерификации воды из первых 4-х реакторов через колонну К-1 собираются в ёмкости Е-1 для разделения. Водный слой удаляется, а органический слой подается в ёмкость Е-2, откуда подается на орошение К-1. С низа К-1 спирт возвращается в реакционную смесь. Также предусмотрена подача органического слоя с Е-1 через теплообменник ТО-2 в ёмкость для сброса давления Е-3. В результате сброса давления органическая фаза разделяется на паровую фазу, обогащенную низкокипящими компонентами, и жидкую фазу, обогащенную спиртом, который возвращается в Е-2.

Особенностью схемы является то, что пары спирта и воды из последних двух реакторов, содержащие меньше всего воды, подаются в реакционную массу предыдущих реакторов (под слой жидкости), минуя прохождение колонны К-1. В последний реактор Р-6 пары спирта подаются также в реакционную массу (на 30 см ниже поверхности реакционной массы) через теплообменник ТО-1, что способствует лучшему удалению остатков воды.

Подобная схема организации процесса этерификации имеет следующие достоинства:

- более полное удаление воды из оборотного спирта за счет прохождения азеотропа через колонну К-1;

- лучшее удаление низкокипящих компонентов из оборотного спирта с помощью подогрева спиртовой фазы с ёмкости Е-1 в теплообменнике ТО-2 и однократного испарения в Е-3;

- постепенное возрастание степени конверсии от первого реактора к последнему;

- сохранение равномерного избытка спирта в каждом из реакторов вплоть до окончания реакции;

- удаление следов воды из зоны реакции с помощью стриппинга (отпарки) парами спирта, особенно в последних реакторах Р-5 и Р-6 каскада.

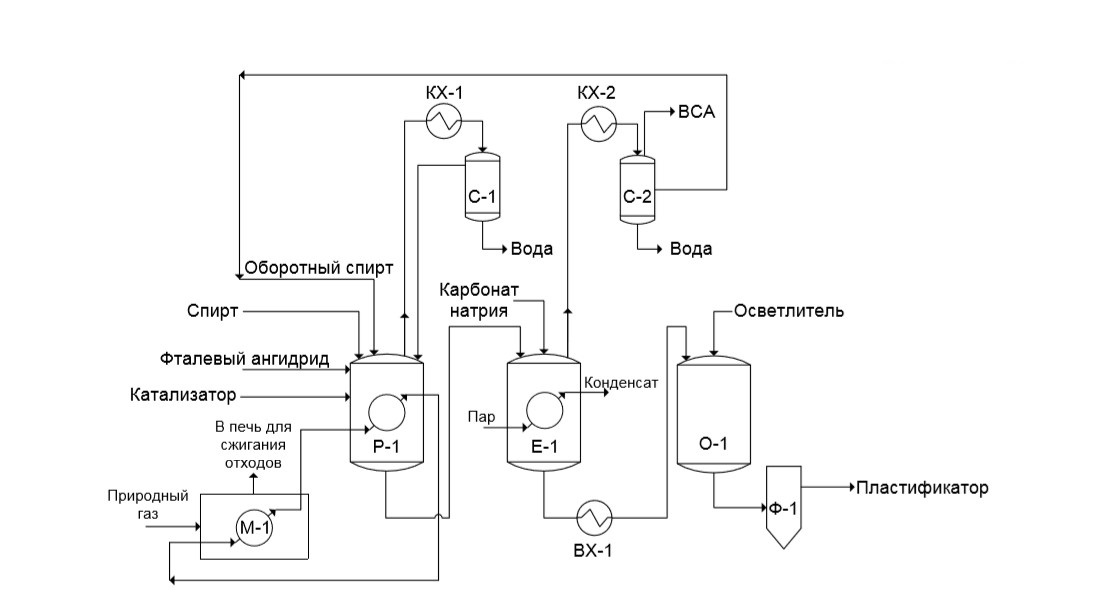

На рисунке представлена схема производства ДИНФ, ДИДФ периодического действия в присутствии металлорганического катализатора, которую предлагает инжиниринговая компания TechnoBell Limited.

Схема производства ДИНФ, ДИДФ периодического действия в присутствии металлорганического катализатора: Р-1 – реактор; Е-1 – емкость для удаления избытка спирта; С-1, 2 – сепараторы; О-1 – осветлитель; КХ-1, 2 – конденсаторы-холодильники; ВХ-1 – воздушный холодильник; М-1 – маслоподогреватель; Ф-1 – фильтр; ВСА – вакуумсоздающая аппаратура

Фталевый ангидрид, спирт и катализатор подаются в реактор Р-1 при непрерывном перемешивании и постоянной подаче азота (подача азота не показана на схеме). Смесь спирта и воды охлаждается в конденсаторе-холодильнике КХ-1 и разделяется в сепараторе С-1, затем спиртовой слой возвращается в реакционную смесь.

В ёмкости Е-1, снабженной мешалкой, избыток спирта отгоняется под вакуумом. Спирт охлаждается в КХ-2 и разделяется в С-2. Спиртовой слой возвращается в Р-1. С низа сепараторов С-1 и С-2 выводится вода.

После стадии отгонки в Е-1 подается раствор карбоната натрия для нейтрализации эфира-сырца, после отстаивания водно-солевой слой удаляется. Эфир-сырец поступает в осветлитель О-1 и затем в фильтр Ф-1. Готовый пластификатор с Ф-1 поступает на склад готовой продукции.

Основные преимущества процесса:

- компактность установки;

- возможность проведения двух стадий (отгонки избытка спирта и нейтрализации эфира-сырца) в одном аппарате, как следствие, снижение капитальных затрат;

- сокращение расхода воды на стадии промывки неочищенных пластификаторов до 90%, соответственно, снижение количества сточных вод.

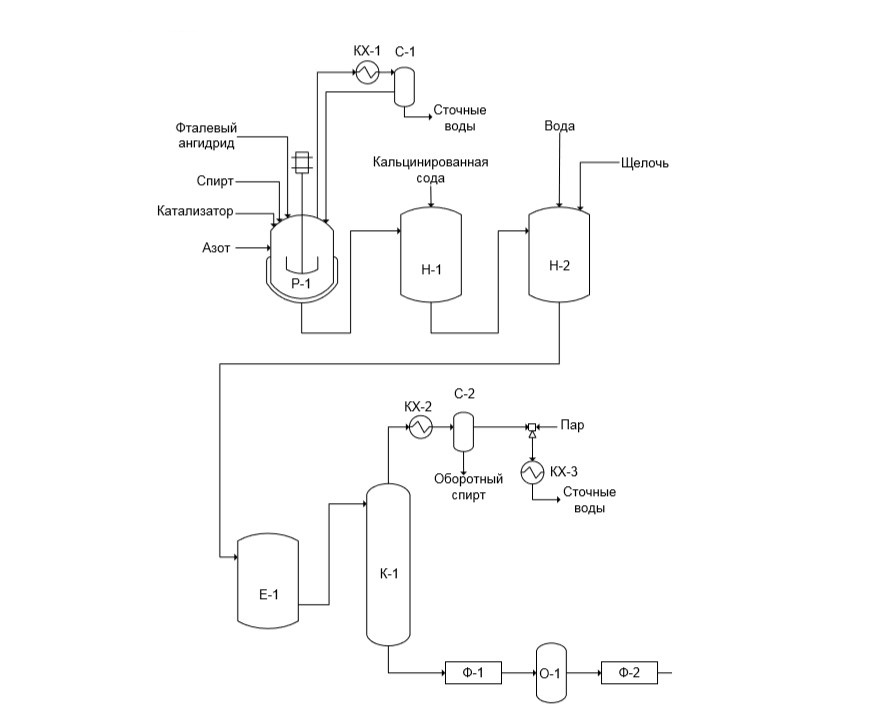

На рисунке представлена схема производства ДИНФ, ДИДФ проектной компании International Process Plants периодического действия в присутствии катализатора толуолсульфокислоты.

Фталевый ангидрид, спирт и катализатор подаются в реактор Р-1 при непрерывном перемешивании и постоянной подаче азота. Спирт и вода охлаждаются в конденсаторе-холодильнике КХ-1 и разделяются в сепараторе С-1, затем спиртовой слой возвращается в реакционную смесь.

Эфир-сырец после стадий нейтрализации и промывки в нейтрализаторах Н-1, 2 поступает в колонну К-1 для отгонки избытка спирта, оборотные спирты из сепаратора С-2 возвращаются в реактор Р-1. Эфир-сырец с низа К-1 поступает на промежуточную фильтрацию в фильтр Ф-1, осветляется углем в осветлителе О-1 и проходит конечную фильтрацию в Ф-2.

Основные преимущества процесса:

- использование более дешевого катализатора толуолсульфокислоты по сравнению с металлорганическим катализатором;

- удаление летучих соединений из оборотного спирта в сепараторе С-2 за счет использования эжекционной системы после С-2.

Установки для производства ДИНФ и ДИДФ с использованием металлорганических катализаторов (в частности, титанорганических) являются более эффективными, т.к. упрощаются дальнейшие стадии обработки эфира-сырца и уменьшается количество сточных вод.

Схема производства ДИНФ, ДИДФ периодического действия в присутствии катализатора толуолсульфокислоты: Р-1 – реактор; Н-1, 2 – нейтрализаторы; Е-1 – емкость; К-1 – колонна; С-1, 2 – сепараторы; КХ-1, 2, 3 – конденсаторы-холодильники; О-1 – осветлитель; Ф-1, 2 – фильтры.